Что скрывает композит

Алюминиевые композитные панели

Стелы, колонны, фризы, короба и нестандартные архитектурные формы — все это разнообразные конструкции сегодня можно изготовить с применением алюминиевых композитных панелей. Появившиеся за рубежом более 30 лет назад для нужд строительной отрасли, сегодня они стали одним из популярнейших материалов сайнмейкеров.

Алюминиево-композитные панели начали активно применяться в российской наружной рекламе после 1998г. До этого осуществлялись лишь разовые поставки, чаще для строительных работ: облицовка фасадов зданий, оформление АЗС и т.п. Сегодня в рекламе они используются в качестве заменителя листовых металлов и пластиков при изготовлении вывесок, коробов несущих и интерьерных конструкций. <Рекламная> версия панелей облегчена: уменьшилась толщина и срок службы. Но все основные достоинства сохранились.

Алюминиево-композитные панели (в обиходе — композиты) — это сложные многослойные материалы, обладающие высокими прочностными свойствами и малым весом, привлекательным внешним видом, удобством обработки. При равной жесткости композит весит в 2 раза меньше стали и в 1,7 раза меньше алюминия. Есть и другие интересные свойства. Например, при облицовке фасада композитом звукоизоляция стены из легкого бетона увеличивается в 2 раза.

Существует несколько видов панелей различного назначения, производимых компаниями из Европы или Юго-Восточной Азии.

Виды композитов

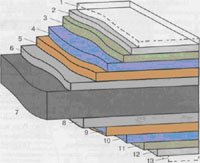

Алюминиево-композитные панели высокого качества имеют сложную структуру и состоят из нескольких слоев (рис. 1). Важными параметрами слоев, определяющими прочностные характеристики и варианты применения композита, являются толщина алюминия, состав внутреннего слоя и состав покрытия панели.

Рис. 1. Структура алюминиевых композитных панелей:

— защитная транспортировочная пленка;

— лакокрасочное покрытие;

— грунтовка;

— адгезионно-химический слой;

— алюминиевый лист;

— пленочная прослойка с повышенной адгезией к алюминию и полиэтилену;

— внутренний слой;

— пленочная прослойка с повышенной адгезией к алюминию и полиэтилену;

— алюминиевый лист;

— адгезионно-химический слой;

— грунтовка;

— лакокрасочное покрытие;

— защитная транспортировочная пленка

Наиболее популярными толщинами алю?миниевых листов остаются 0,15; 0,18; 0,21; 0,30 мм, максимум — 0,5 мм.

Внутренний слой может быть изготовлен на основе:

- полиэтилена;

- полиэтилена с антипиренами и минераль?ными наполнителями.

Для использования в рекламе предпочтение отдается композитам с полиэтиленовой прослойкой. Если она обладает прозрачностью, значит, был использован первичный полиэтилен; имеет темно-серый или черный цвет, то применялся вторично переработанный полимер, что и отражается на себестоимости панели. На ее качестве, по заявлению производителей, это практически не отражается. Минеральные наполнители с антипирирующими добавками используются в пожаробезопасных видах композитов (FR — Fire Retardancy), имеющих повышенную стойкость к возгоранию. Они чаще применяются в строительстве при облицовке фасадов и интерьеров тех объектов, к которым предъявляются повышенные требования по пожаробезопасности (например, гостиниц). На АЗС используются панели с полиэтиленовым наполнителем.

Панель может иметь лакокрасочное покрытие на основе различных полимерных материалов:

- полиэстра;

- поливинилиденфторида (ПВДФ).

Панели с полиэстровым покрытием предназначены в основном для интерьерного применения, при использовании на улице под воздействием солнечного света они утрачивают цвет. Краски на основе ПВДФ содержат 50-70% поливинилиденфторидного полимера марки KYNAR500 и обладают стойкостью к ультрафиолету и погодным воздействиям, благодаря чему срок службы композита может составлять до 50 лет. Это объясняется тем, что поливинилиденфторид представляет собой термопластичный и растворимый в органических растворителях вариант всем известного тефлона (тетрафторэтилена), обладающего целым рядом уникальных эксплуатационных характеристик, таких как огнестойкость, прочность, твердость, устойчивость практически ко всем агрессивным среда, в том числе к концентрированным кислотам и щелочам и большинству органических растворителей. Как правило, производители выпускают панели с двумя видами покрытий, чтобы удовлетворить все запросы производственных компаний. Иногда краска наноситься в несколько слоев, что повышает стойкость покрытия.

Независимо от состава покрытие может быть глянцевым, матовым или фактурным. Цветовая палитра включает десятки оттенков (до 70), однако наиболее востребованными остаются <металлики> (серебро, золото, бронза). Реже запрашиваются синий и красный. Среди непопулярных — желтый и зеленый.

Некоторые производители изготавливают двухсторонние панели:

- стороны одного цвета: матовая и глянцевая

- двух разных цветов

При спецзаказе (композиты нестандарных цветов или оригинальной фактуры) минимальный объем партии составляет у различных производителей от 500 до 2000 кв.м.

Стоит сказать о том, что химический состав наполнителей и внешних лакокрасочных слоев сходны, если не идентичны, у различных производителей. Качественно важной является межслойная адгезия, которая зависит от организации всего производства.

Наиболее популярная толщина <рекламной> панели — 3 мм, могут быть и другие варианты: 2, 4, 5, 6мм. Стандартная ширина составляет порядка 1; 1,2; 1,5 м, длина — 1,2; 2; 3; 4; 6; 8 м. У различных производителей эти параметры незначительно отличаются. Максимальные размеры используются нечасто, хотя листом 1,5×8 м можно обернуть колонну.

Вариантов использования может быть множество за счет легкости обработки. Панели подвергаются фрезерованию, распиливанию, резке, сверлению, штамповке, высечке, прокатке на вальцовочной машине.

При фрезеровании паза обеспечивается сгибание под любым необходимым углом. При сгибании без надреза минимальный радиус изгиба поперек листа составляет R=15 t, вдоль листа — R=30 t (где t — толщина листа). Панель толщиной 2мм можно сгибать вручную без дополнительных приспособлений. Сделать из этого материала шар нельзя, но то, что угол сгиба будет эстетичен, само по себе большой плюс, особенно в интерьере. Соединение и крепление панелей производится с помощью клепок, винтов и болтов из нержавеющей стали, шурупов-саморезов. В отдельных случаях прибегают к сварке или склеиванию. При облицовке фасадов используются профильные системы. Декоративная обработка поверхности включает нанесение самоклеящейся пленки, ламинирование, шелкотрафаретную печать.

Алюминиево-композитные панели обладают высокой прочностью и низким весом (табл. 1). Они устойчивы к коррозии, химическим реагентам. Могут эксплуатироваться при температуре от -50 до +80°С, в том числе в условиях значительных перепадов. Коэффициент линейного термического расширения в 3 раза меньше, чем у полимерных материалов, что необходимо учитывать при их совместном использовании. Строительные разновидности композитов также обладают исключительной пожаробезопасностью. Отдельные виды характеризуются стойкостью к УФ-излучению.

Таблица 1. Обобщенные технические характеристики для панелей общей толщиной 3мм

| Параметр | Значение |

| Вес, кг/кв.м | 3,6 |

| Прочность на растяжение, МПа | 260 |

| Прочность на изгиб, МПа | 108 |

| Модуль изгиба, МПа | 2,55х10 в -4 |

| Прочность на отрыв слоя Al при угле 180 гр., Н/мм | 10,7 |

| Коэффициент звукопоглощения, дб | 25 |

| Коэффициент линейного термического расширения, к в -1 | 2,5х10 в -5 |

Качественные композитные панели десятилетиями сохраняют первичный цвет и глянец с внешней стороны. ПВДФ-покрытие практически не подвергается загрязнению, легко очищается водой. Благодаря гибкости и устойчивости к динамическому воздействию покрытие трудно повредить, поэтому оно выдерживает удары и давление. Устойчивость панели к тепловым, химическим и механическим воздействиям можно проверить самому в местных условиях. Предложенные ниже способы можно рассматривать лишь как неофициальный совет тому, кто решит удостовериться в том, что при эксплуатации материал его не подведет. Наиболее частыми дефектами являются отслоение краски или изменение цвета; отслоение алюминия или его растрескивание на месте сгиба; деформация полиэтиленового наполнителя. Для проведения испытаний вполне подойдут стандартные образцы композита размером около 10×10 см, которые можно получить у любого поставщика.

Для проведения теста на стойкость к тепловым воздействиям опытные образцы помещаются:

- в кипящую воду (100°С) на 10 мин;

- в морозильную камеру бытового холодильника (-18°С) на 60 мин и более.

После окончания проверяется состояние внутреннего слоя (расплавление, другие деформации) и покрытия (отслаивание краски или изменение цвета).

При тесте на стойкость к воздействию агрессив?ных сред образец панели помещается на 30 мин в агрессивную среду:

- концентрированный раствор поваренной соли;

- крепкий кофе;

- антигололедные химические реагенты и т.п.

После окончания проверяется состояние покрытия, изменение цвета, глянца. Состояние внутреннего слоя не исследуется.

Тест на стойкость к механическим воздействиям включает:

- проверку красочного слоя карандашом ТМ. По качественному покрытию карандаш рисует не

царапая; - проверку межслойной адгезии. Если усилия руки достаточно, чтобы при деформации кручения или попытке разрыва опытного образца отслаивался лист алюминия, панель недостаточно качественная;

- проверку количества технологических изгибов (без возникно?вения трещин на внешней стороне). Фрезеруется паз, композит несколько раз сгибается и разгибается. Хорошим результатом можно считать 6-8 изгибов.

На практике испытания в местных условиях проводятся редко. Иногда этого и не требуется, но при использовании неизвестных материалов разумнее опробовать композит. Если потом при фрезеровании отслоится алюминиевая обкладка, приклеить ее на место в кустарных условиях невозможно. Придется покупать лист другого композита, что чревато задержкой срока исполнения заказа и лишними затратами. Производители наружной рекламы предпочитают пользоваться композитами марки, которой они доверяют.

Торговые марки и производители

На мировом рынке можно встретить более 50 торговых марок алюминиевых композитных панелей. В России так исторически сложилось, что наибольшей известности добились немецкие композиты Dibond и Alucobond, a также американский Reynobond, производящийся во Франции. Хотя изготовление налажено и в других странах: Греции, Италии, Китае, Корее, США, Франции, Японии. Следует учитывать, что существует практика, при которой та или иная компания всего лишь владеет торговой маркой, а заказы на производство размещает на чужих заводах, как правило, в Юго-Восточной Азии. Подобные владельцы марок есть в России, Узбекистане, на Украине. Организовать собственное производство на постсоветском пространстве проблематично. Одни специалисты связывают это с отсутствием алюминия и химии необходимого качества. Другие уверены, что даже при наличии расходных материалов организация производства — довольно сложное и трудоемкое дело.

Линии и слои

Производство алюминиево-композитных панелей — это сложный трудоемкий процесс, включающий несколько этапов, основными из кото?рых являются:

- линия поверхностной химической обработки;

- линия прецизионного нанесения лакокрасоч?ного покрытия;

- непрерывная производственная линия полу?чения композитного материала.

Первая линия служит для очистки поверхности алюминиевых материалов от смазки и устранения с их поверхности силикона, магния, железа и меди. Длина линии 550м и более. Алюминиевая полоса стандартной ширины (1000-1575 мм) постепенно раскручивается из рулона и последовательно попадает в системы многоступенчатой химической обработки, промывки, сушки. На поверхность наносится оксидативное покрытие специальной структуры высокой плотности, которое в дальнейшем прочно связывает краску и алюминий друг с другом.

Линия прецизионного нанесения работает в условиях полной чистоты и герметичности, что обеспечивает необходимый контроль толщины и внешнего вида покрытия. Окраска производится валиками. Высокотемпературная лакировка осуществляется в специальной печи. Процессы нанесения красителя и сушка могут проводиться несколько раз в зависимости от будущего назначения материала. В завершение подготовительных операций материал вновь подвергается сушке для прочного спекания полимерного покрытия с поверхностью металла. Окрашенный алюминий опять сворачивается в рулоны.

Непрерывная производственная линия получения материала — тот этап, где рождается композит. Из двух рулонов разматывается и подается окрашенная алюминиевая лента, из экструдера между ними выдавливается слой полиэтилена (стержневая пластина). Между алюминием и полиэтиленом подается высокомолекулярная пленка, которая становится <клеящим> соединением, резко увеличивающим адгезию между полиэтиленом и алюминием. Этот <сэндвич> поступает в систему горячих валов, где поверхность полиэтилена и пленка расплавляются, и горячий алюминий прикатывается под давлением к расплавленной поверхности стержневой пластины. После охлаждения полученного композита наносится защитная пленка. Лента композита разрезается на панели нужной длины и упаковывается.

У различных производителей процесс изготовления может отли?чаться, но описанная последовательность в целом сохраняется.

автор Гальченко А., Сапрыкин М.

журнал «Вывески Реклама OUTDOOR» №11 2004 год