НЕОН: Мифы неонового производства

Миф о вечной неоновой лампе

Все в нашем мире, включая Вселенную, рождается, развивается и умирает. Не являются исключением и технические системы, в том числе и неоновая лампа. Ее жизненный цикл разделен на три основных этапа: изготовление, эксплуатация в составе световой установки и выход из строя.

Наиболее изучен только первый этап, потому что в большинстве случаев только он приносит деньги изготовителю, а эксплуатация, ремонты и утилизация — почти всегда одни убытки. Так как некоторые объекты рекламной деятельности в течение многих лет возникали и исчезали со скоростью молнии, у определенного числа изготовителей выработалось стойкое мнение, что главное — сделать и продать, поскольку эксплуатировать не придется. При отсутствии реальной связи с потребителем легко было рассуждать о высоком сроке службы лампы. Так рождался миф о вечной неоновой лампе.

А между тем мало кто задумывается, насколько лукава и вредна такая позиция.

Во-первых, вечность лампы неправильно ориентирует владельцев световых установок. В результате старение ламп воспринимается ими как обман, а не естественный процесс, требующий планирования времени и затрат (средств) на эксплуатационные и ремонтные мероприятия.

Во-вторых, такая политика тормозит появление и развитие эксплуатационных служб и предприятий, специализирующихся на обслуживании готовых установок. Им достаточно сложно убедить владельца оформить договор на ее эксплуатацию, если сложилось мнение, что лампы вечны, а следовательно, ни в каком обслуживании не нуждаются.

В-третьих, подрывается интерес к проблемам качества неоновой продукции, которые не могут быть грамотно поставлены без анализа вышедших из строя ламп.

Попробуем разобраться, что же в действительности происходит с качественной неоновой лампой в период эксплуатации.

Во время работы основные элементы лампы подвергаются естественному старению, что проявляется в виде деградации основных параметров (яркости, напряжения горения и т.д.).

Наиболее стойким элементом лампы является стеклянная трубка. Ее старение проявляется в виде процесса <расстекловывания>. С течением времени изменяется надмолекулярная структура стекла: уменьшается доля аморфной фазы. Это приводит к увеличению хрупкости.

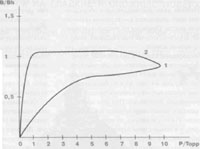

Одни из основных элементов лампы — электроды. Их деградация в процессе работы определяет срок службы лампы как газоразрядного прибора. Эмиссионные свойства электродов характеризуется состоянием активного слоя. Тонкий слой, находящийся на внутренней поверхности металлического цилиндра, в течение работы лампы подвергается постоянной бомбардировке положительными ионами рабочих газов. Это приводит к его распылению. Скорость распыления прямо пропорциональна прикатодному падению потенциала и току разряда, обратно пропорциональна давлению рабочего газа. В начале эксплуатации скорость этого процесса мала, и поэтому активный слой практически не разрушается. Однако процесс распыления инициирует поглощение рабочего газа (процесс жестчения). Давление в лампе постепенно уменьшается, а с ним начинает изменяться и напряжение горения на лампе (рис. 1). Напряжение горения медленно уменьшается до минимального значения, а затем начинает резко возрастать. В этот момент растет и прикатодное падение потенциала. Рост этих физических параметров вызывает дальнейшее повышение скорости распыления активного слоя, что приводит к увеличению скорости поглощения газа. Процесс приобретает лавинообразный характер, и лампа выходит из строя.

Рис. 1. Зависимость напряжения горения Ur от давления рабочего газа Р.

Ph, Uh — начальные значения давления и напряжения горения;

Umin — минимальное значение напряжения горения

при Pmin = 2 : 3 Торр.

Срок службы электродов при рабочем токе и стандартном заполнении — в среднем не более 10 000 ч непрерывной работы. Однако в реальности срок службы лампы как газоразрядного прибора может быть и большим. Противоречия здесь нет. Просто грамотные специалисты стараются выбирать ток световой линии таким образом, чтобы он был как можно меньше допустимого рабочего тока электродов.

Еще одним способом увеличения реального срока службы является подбор параметров заполнения. Так, при эксплуатации в условиях пониженных температур скорость распыления электродов несколько больше нормы (в момент <разгорания> лампы), поэтому для увеличения срока службы ламп давление заполнения полезно несколько повышать (на 1-2 Торр).

Люминофорный слой — также один из важных элементов лампы. Одной из основных причин нестабильности яркости свечения люминофора является воздействие на него ртути. Здесь имеет место как химическое взаимодействие ртути и люминофора (хемосорбция), проявляющееся в виде темных пятен, так и образование своеобразной вуали ртути и ее оксида на поверхности люминофора. При этом большую роль в протекании этих процессов играет электронно-ионная бомбардировка слоя люминофора в газовом разряде. С этим связан тот факт, что темные пятна чаще всего возникают в трубках малых диаметров, так как интенсивность бомбардировки возрастает с уменьшением диаметра.

Не менее существенным является радиационное воздействие на люминофор резонансного излучения разряда. Оно наблюдается в ртутных лампах, поскольку максимально в области ультрафиолета.

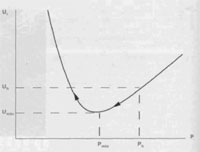

Важным фактором, влияющим на изменение яркости свечения, является давление рабочих газов, которое, как мы уже знаем, постоянно уменьшается в процессе работы лампы. Зависимости относительного изменения яркости люминофоров от давления представлены на рис. 2. Из рисунка видно, что неоновые лампы несколько дольше сохраняют яркость, чем ртутные.

Рис. 2. Зависимость изменения яркости от давления рабочего газа:

1. Для ртутных ламп, заполненных Ar-Ne;

2. Для неоновых ламп

Если говорить о процессе снижения яркости свечения в процессе эксплуатации, то следует упомянуть еще об одном факторе, не связанном с люминофором, — это пыль и грязь, которые оседают на внешней поверхности лампы.

Итак, мы выяснили, что по вполне объективным причинам в процессе работы лампы яркость свечения неуклонно снижается. К 6000 ч работы падение достигает 30-50% от первоначальной яркости. К моменту, когда давление в лампе снижается до 5 Торр (для ртутных ламп) и до 1 Торр (для неоновых ламп), скорость спада яркости резко увеличивается, и лампа теряет свое главное потребительское свойство — яркость свечения. Неоновая лампа пониженной яркости, да еще с грязными пятнами на поверхности, производит жалкое впечатление, хотя как газоразрядный прибор может работать еще достаточно долго. Таким образом, срок службы лампы как светового прибора ограничивается снижением яркости ниже потребительского уровня, что составляет не более 10 000 ч. Кстати, специалисты по эксплуатации, исходя из своего опыта, называют и меньшие цифры. Люминесцентные лампы имеют аналогичную динамику ухудшения характеристик, особенно в сложных условиях эксплуатации (улица), однако никто от них не требует высоких значений срока службы, поскольку он включен в технические условия.

Миф о новых американских и европейских технологиях в неоновом производстве возник в середине 90-х гг. на волне повального разрушения отечественной промышленности. Считалось хорошим тоном ругать все советское. Завезенное из-за рубежа простейшее малопроизводительное оборудование преподносилось как вершина технической мысли. Появился на российском рынке, впрочем, и более совершенный товар — неоновые комплектующие: электроды, люминофорное стекло и газосветные трансформаторы. Отечественные специалисты великолепно знали цену этому товару, поскольку еще в конце 80-х гг. были серьезные планы выпуска комплектующих по европейской технологии. Под этот проект создавался новый современный завод <Аркон>. Но не сложилось, от проекта отказались и в новые стены перевезли старое технологическое оборудование. Итог известен — мы вынуждены импортировать комплектующие. Не российские специалисты тормозили продвижение иностранных комплектующих, а высокие цены торгующих организаций. Эти цены определяли и высокую стоимость неоновых изделий.

О вакуумном оборудовании разговор особый. Технология электровакуумной обработки в ее сегодняшнем виде создавалась еще в 30-х гг. прошлого века. В это время в экономически развитых странах бурно развивалась электровакуумная промышленность, возникали научные школы, создавалось вакуумное технологическое оборудование. Наша страна не была исключением. Научная школа академика Векшинского, завод <Светлана> были передовыми рубежами электровакуумной технологии. Этот опыт был применен при создании отечественных люминесцентных ламп.

Основная идея электровакуумной технологии производства газосветных ламп сводится к использованию ионно-плазменной обработки люминофорного стекла и электродов. Другими словами разогрев и обезгаживание элементов лампы производятся плазмой линейного разряда переменного тока в среде остаточных газов. При этом все физико-химические процессы ускоряются, и за счет этого существенно снижается время изготовления лампы. С 30-х гг. в технологической идеологии этой операции ничего существенно не изменилось, не считая <косметических> мер по модернизации вакуумного оборудования.

Разрабатывалась данная технология под простые фотолюминофоры, стойкие к нагреву и ионной обработке, и под железные электроды с окисной пленкой FeO+Fe3O4, которая совсем незначительно разрушалась в плазме остаточных газов. Электроды обладали стабильными характеристиками в течение всего срока службы. Но поскольку окисная пленка выдерживала плотность тока не более 1,5 мА/см2, то эти электроды имели очень большие размеры.

Для увеличения цветовой палитры, яркости и срока службы в последние 20 лет начали использоваться так называемые редкоземельные люминофоры, а также люминофорные покрытия со слоем пигмента. При этом изменились гранулометрический состав и толщина люминофорного слоя. Следствием этих перемен стало увеличение проблем, связанных с сорбционным поглощением паров и газов. Качество ламп, изготовленных из нового люминофорного стекла, значительно сильнее стало зависеть от технологии производства, хранения и транспортировки этого стекла. Замечены, к примеру, сезонные ритмы изменения качества люминофорного стекла. Все это приводит к увеличению числа скрытых дефектов, проявляющихся только во время эксплуатации.

В традиционной технологии практически нет приемов, позволяющих компенсировать негативные последствия, связанные с ухудшением качества комплектующих. То же можно сказать о современных электродах. Использование в них активированного слоя оксидов Ва, Sr, Ca, который выдерживает значительно большую плотность тока, позволило уменьшить размеры самих электродов. Однако ионно-плазменная обработка в среде остаточных газов приводит к отравлению (частичному или полному) активированного слоя, особенно в случае ухудшения качества изготовления электродов на заводе. Сильно влияют влажность и пыль, которая имеет большую органическую составляющую.

И опять традиционная технология производства неоновых ламп не дает нам средств борьбы с этим негативным моментом. Это хорошо известный технологам электровакуумного производства факт. Поэтому в производстве лазеров, к примеру, ионно-плазменная обработка является финишной. Ей предшествует операция обычного термического обезгаживания. А электроды обезгаживаются и активируются в условиях высокого вакуума с помощью ВЧ-нагрева. Подобная технология применяется и для изготовления неоновых изделий, но довольно редко из-за большей трудоемкости.

В нашей стране в своем окончательном виде технология была разработана в 60-х гг. и практически не отличалась от зарубежной. Откачное оборудование завода <Аркон>, несмотря на свой непрезентабельный вид, обладало высокой функциональностью и производительностью. Одновременно на посту могли обрабатываться 8 ламп простой конфигурации. Вакуумным свойствам этих постов могут позавидовать лучшие образцы импортного оборудования, представленные на российском рынке. Скорость откачки диффузионного насоса в 5 раз выше, соответственно остаточное давление в системе ниже, чем у зарубежных аналогов. Завоз малопроизводительного зарубежного оборудования надолго затормозил развитие отечественных постов. И только в последние годы возникли новые прогрессивные идеи, способные успешно конкурировать с иностранными образцами оборудования. Следует упомянуть об электронном бомбардере, который за счет токов повышенной частоты увеличивает интенсивность физико-химических процессов ионной обработки. Это позволяет реально снизить время проведения операций обезгаживания внутренних поверхностей лампы и время активирования электродов. Электроды существенно меньше разрушаются на посту. Поэтому можно утверждать, что ионно-плазменная обработка токами повышенной частоты — это реальный путь к повышению качества газосветных ламп.

Бытует мнение, что идею долговечности и повышенного качества нового неона подрывала практика обслуживания неоновых установок, которая сложилась в советское время. В частности, негативную реакцию вызвало дублирование световых элементов и низкий гарантийный срок. Давайте разберемся. Нам придется вернуться к аргументации первой части статьи.

Необходимо признать (и это не секрет), что лампы из комплектующих завода <Аркон> имели меньший срок службы, чем из иностранных материалов. Он составлял 6000 ч, был подтвержден ресурсными испытаниями и зафиксирован в ТУ на лампу. Такой честной информации о сроке службы ламп на иностранных комплектующих мы не имели и не имеем.

Световые установки в советское время изготавливались на длительный срок. Поэтому забота о потребителе вынуждала создать стройную систему технического обслуживания городских установок. К примеру, Москва была поделена на цеха эксплуатации, которые и обслуживали все приписанные к ним установки. Оформлено это было в виде договоров с предприятиями, владевшими этими установками.

Термин <обслуживание> не сводился к банальному ремонту световых элементов и трансформаторов. Периодически проверялось все: состояние металлоконструкции и световых элементов и электрика. Проводилась и очистка неоновых трубок от грязи. Перечень услуг эксплуатации требует отдельного разговора. Нам важно зафиксировать другое. Обслуживание обеспечивало нормальную работу установок при определенном уровне качества отдельных элементов. Службы эксплуатации составляли единое целое с цехами — производителями рекламной продукции. Поэтому, в частности, дублирование ламп и трансформаторов на конкретных объектах — всего лишь прием разумной организации процесса обслуживания. Он минимизировал издержки производства как единого целого. Интересно, как поступают современные предприятия, когда отсылают свою неоновую продукцию в отдаленные районы России? Правильно, дублируются световые элементы для организации обслуживания на местах. Как видите, российский опыт не так уж и плох. Его нужно развивать и совершенствовать.

Спору нет, современный неон более качественный и долговечный, чем советский, но срок его службы все же ограничен определенными временными рамками. Если срок эксплуатации установки больше срока службы световых элементов и трансформаторов, то мероприятия по обслуживанию должны планироваться заранее. Не стоит твердить о какой-то невероятной <живучести> элементов неоновых установок, а необходимо создавать сервисные службы эксплуатации для оказания реальной помощи владельцам вывесок. Некоторые из них уже начали организовывать сервисные службы, включающие изготовление световых элементов, своими силами. От завораживающей простоты и наглядности мифов люди всегда возвращаются к обыденной реальности и начинают руководствоваться критериями необходимости и пользы дела.

автор Марков В.

журнал «Вывески Реклама OUTDOOR» №11 2004 год