НЕОН: Как измерить пустоту

Строго говоря, абсолютный вакуум — это абстракция. <Пустоты> как полного отсутствия молекул газов достичь невозможно. Данные, приведенные в табл. 1, рассчитаны приближенно, но весьма показательны.

| Давление, мм рт. Ст. (Па) | Количество молекул |

| 760 (1,01х10 в 5) | 2,5 х 10 в 19 |

| 5 (644) | 1,64 х 10 в 17 |

| 10 в -3 (0,133) | 3,29 х 10 в 13 |

| 10 в -9 (1,32 х 10 в -7) | 3,26 х 10 в 7 |

Таблица 1. Количество молекул в 1 см3 воздуха при температуре 20С и различном давлении.

В замкнутом объеме при уменьшении давления от 760 мм рт. ст. до 10 в -3 мм рт. ст. (т.е. на шесть порядков) наблюдается сокращение количества молекул в каждом кубическом сантиметре этого объема… на те же шесть порядков, т.е. всего на треть. Вакуум, требуемый для получения качественной газосветной лампы, — 10 в -3 мм рт. ст. — весьма далек от абсолютной пустоты, которой не существует нигде, даже в космосе.

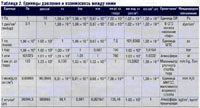

При измерении давления (и вакуума) используются различные единицы измерения. Наиболее употребительные единицы и взаимосвязь между ними отражены в табл. 2.

Таблица 2. Единицы давления и взаимосвязь между ними

В соответствии с принятой еще в 1960 г. Международной системой единиц (СИ) давление измеряется в паскалях (Па). Однако допускается использование внесистемной единицы <миллиметр ртутного столба> (торр) и ряда других.

Абсолютным давлением является значение силы, отнесенное к единице поверхности, т.е. это разность между давлением в данной точке среды и абсолютным нулем, соответствующем давлению в абсолютном, том самом <абстрактном> вакууме.

Относительное давление — разность между абсолютным и местным атмосферным давлением. В вакуумной технике оперируют величиной абсолютного давления. Отсюда и определяются <опорные точки> для измерений — в случае абсолютного давления это вакуум с давлением, равным нулю, в случае относительного — нормальное атмосферное давление (101 кПа или 760 мм рт. ст.).

Приборы для измерения давления называют манометрами, для измерения давления разреженных газов, давление которых меньше атмосферного, — вакуумметрами. По принципу действия манометры подразделяют на пять типов: жидкостные, компрессионные, деформационные, тепловые и ионизационные. Каждый тип включает целый ряд различных конструкций манометров. Рассмотрим те из них, которые применяются в практике газосветного производства.

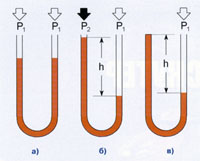

Наиболее прост метод измерения давления по высоте столба жидкости (жидкостный манометр). Прибор такого типа и был первым манометром в истории техники (предложен Э.Торричелли в 1640г., построен В.Вивиани в 1642 г.). Принцип действия жидкостного манометра основан на создании разности высот столбиков жидкости h в коленах U-образной стеклянной трубки под действием разности давлений Р1 и Р2 (рис. 16):

∆Р = Р1 = Р2 = gph (Па),

где g = 9,81 м/с2 — ускорение свободного падения;

р — плотность жидкости, наполняющей манометр (кг/м3);

h — разность высот жидкости в коленах манометра (м).

При равенстве давлений (Р1 = Р2) мы имеем классический случай равенства уровня жидкости в сообщающихся сосудах (рис. 1а). Если левое колено манометра запаяно (рис. 1в), то давление можно считать равный нулю, а значение h однозначно определит величину Р1.

Рис. 1. U-образный манометр

Показания U-образного манометра не зависят ни от диаметра его трубки, ни от ее формы — теоретически прибор может состоять из сообщающихся сосудов произвольной формы. Во избежание возникновения погрешности измерений прибор следует располагать вертикально. В качестве рабочей жидкости U-образных манометров для работы в вакуумных системах на протяжении многих лет использовалась ртуть. Однако ее пары токсичны, а высокая плотность затрудняет измерение малых перепадов давлений (порядка единиц мм рт. ст.) из-за небольшой величины h. Поэтому в последние 15-20 лет в жидкостных манометрах применяют вакуумное масло. При этом возрастают габариты прибора — ртутный манометр, используемый на откачных постах старых типов, обычно имеет длину не более 200 мм, а масляный, применяемый на современных постах, — 300-400 мм, что упрощает отсчет по манометру. Шкала U-образного манометра обычно выполняется в виде линейки, градуированной в миллиметрах.

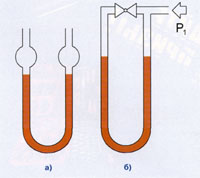

Большинство газоразрядных ламп низкого давления наполняются не более чем до 50 мм рт. ст., поэтому ртутные или масляные манометры весьма широко распространены на откачных постах. Этому способствует простота жидкостного манометра как в изготовлении, так и в эксплуатации. U-образные манометры откачных постов часто выпускают с разобщительным краном между коленами (рис. 2б). Такой манометр перед измерением откачивают до полного предельного остаточного давления вакуум-насоса при открытом кране. Затем кран закрывают, при этом в верхней части левого колена манометра остается вакуум, в правое же напускают газ, давление которого измеряют. Точность измерений таким прибором вполне приемлема для технических нужд.

Рис. 2. Разновидности U-образных манометров

Масляный манометр заполняют чистым вакуумным маслом, затем осторожно подогревают его техническим феном при непрерывной откачке. В течение 15-20 мин. из масла выделяются газы, которые откачиваются насосом; обезгаженный манометр готов к работе. Во избежание выдавливания масла в вакуумную систему при ошибочных действиях откачника на трубках манометра часто выдувают шарики (рис. 2а) — резервуары для сбора масла. При стоке его обратно в трубку масляный столбик обычно имеет разрывы (газовые пузыри). Для их устранения в левое и правое колена манометра поочередно напускают или откачивают воздух, перемещая столбик масла то влево, то вправо — пузыри выдавливаются вверх и откачиваются насосом. Мелкие пузырьки могут удаляться путем осторожного прогрева манометра феном или просто теплом руки.

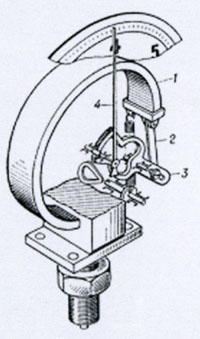

Несколько удобнее в эксплуатации деформационный манометр (рис. 3). Наиболее распространены приборы с трубкой Бурдона, конструкция которых создана Э. Бурдоном в 1849 г. Трубка из латуни или фосфористой бронзы, имеющая обычно С-образную форму, соединена с входным патрубком манометра. Под давлением газа запаянный конец трубки Бурдона перемещается — трубка старается распрямиться. Величина этого перемещения пропорциональна величине давления. Несложная рычажно-зубчатая передача приводит в движение стрелку, указывающую на шкале прибора величину давления. По такой схеме построены широко распространенные манометры серий МП, МТП, ДМ и др. Путем применения трубок более сложной формы (спиральной, винтообразной) можно получать приборы с большей чувствительностью, но меньшим пределом измерения.

Рис. 3. Схема устройства деформационного манометра с трубкой Бурдона

1 — трубка Бурдона, 2 — рычаг передаточного механизма, 3 — передаточный механизм, 4 — стрелка

При измерении малых давлений иногда применяют диафрагменные манометры, являющиеся разновидностью деформационных. В них чувствительным элементом служит диафрагма — тонкая гофрированная металлическая пластинка.

Существенным недостатком деформационных манометров является гистерезис. Суть явления: деформируемый элемент (трубка или мембрана), подвергнутый воздействию высокого давления, при последующих измерениях будет давать несколько завышенные показания. То же относится и к вакуумметру, который после откачки до глубокого вакуума будет, напротив, занижать показания. Учитывая, что вакуумная система откачного поста работает в диапазоне давлений от атмосферного до 0,133 Па (10 в -3 мм рт. ст.), такие перепады будут отрицательно сказываться на точности деформационного манометра. Для предотвращения повреждения деформационных и жидкостных манометров из-за значительных перепадов давления в вакуумных системах предусматривается кран или клапан, отключающий прибор в промежутках между измерениями.

Рассмотренные приборы позволяют измерять давление в ограниченном диапазоне — 20-140 кПа для U-образных и 35 кПа — 100 МПа для деформационных. Измерить вакуум порядка 0,133 Па (10 в -3 мм рт. ст.) с их помощью нельзя. Однако тот факт, что реальный вакуум не есть абсолютная пустота, позволяет применять косвенные методы определения давления, основанные на измерении теплопроводности, средней длины свободного пробега молекул и других свойств газов. Наиболее просты по устройству тепловые вакуумметры различных конструкций, широко применяемые при измерении среднего вакуума (до 0,013 Па или 10 в -4 мм рт. ст.)

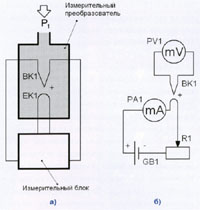

На протяжении нескольких десятилетий термопарные вакуумметры были едва ли не самыми распространенными. Схема устройства такого прибора показана на рис. 4а, электрическая схема — на рис. 4б. Датчик (измерительный преобразователь) этих приборов выполнен в виде стеклянной или металлической колбы, в которой подвешены два элемента: платиновый или никелевый подогреватель ЕК1 и хромель-копелевая или хромель-алюмелевая термопара BK1. Подогреватель и термопара сварены между собой через перемычку.

Рис. 4. Термопарный вакуумметр

Подогреватель питается от измерительного блока постоянным током, величину которого можно контролировать миллиамперметром РА1. Тепло, выделяемое подогревателем, переносится молекулами газа к термопаре и вызывает возникновение на ее электродах термоЭДС, величина которой пропорциональна давлению газа. ТермоЭДС отображается милливольтметром PV1. Принцип действия и первая конструкция такого прибора были предложены В. Феге в 1906 г. В дальнейшем конструкция прибора многократно усовершенствовалась и видоизменялась. Современные термопарные вакуумметры оснащены стабилизатором тока подогревателя, а в цепи измерения термоЭДС обычно предусмотрен измерительный усилитель.

Термопарные вакуумметры отличаются исключительной простотой конструкции измерительного блока, относительной дешевизной измерительного преобразователя, характеризуются малым временем реакции на изменение давления. Эти приборы способны измерять давление в диапазоне до 10 в -2 — 10 в -3 Па с точностью порядка 10%. До сих пор успешно работают отечественные вакуумметры ВТ-2, ВИТ-2 и их модификации, выпускавшиеся два-три десятилетия назад. Измерительные преобразователи ПМТ-2 (бывший ЛТ-2) в стеклянном корпусе и ПМТ-4 (ЛТ-4) в металлическом корпусе, выполненные в виде радиолампы с октальным цоколем, дешевы и доступны. В современных моделях термопарных вакуумметров все чаще используется цифровая индикация. Термопарными вакуумметрами комплектуются откачные посты DACO Neon Equipment, <Аякс> и ряда других производителей.

Однако они имеют существенный недостаток — низкую надежность измерительного преобразователя (датчика). При попадании воздуха в горячий преобразователь подогреватель обычно сгорает. Кроме того, датчик достаточно быстро загрязняется продуктами термического разложения вакуумного масла, конденсирующегося в его колбе, и показания прибора становятся менее точными, что может стать причиной преждевременного выхода из строя газосветных ламп.

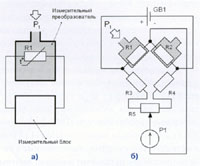

Несколько надежнее в работе и функциональнее вакуумметры сопротивления. Первый прибор такого типа был предложен в 1906 г. М. Пирани, а позднее (в 1911 г.) усовершенствован К.Ф. Хейлом. Поэтому такие устройства часто называют вакуумметрами Пирани или Пирапи-Хейла. Простейший прибор, построенный Пирани, имел в качестве измерительного преобразователя лампу накаливания на 110 В, соединенную через штенгель с вакуумной системой (R1 на рис. 5а). Схема измерительного блока также была проста — тело накала датчика включалось в одно из плеч измерительного моста Уитстона (R1 на рис. 5б). В соседнее плечо моста включается такая же лампа, но откачанная до глубокого вакуума и отпаянная. Питающая диагональ моста соединена с источником тока GB1. В измерительную диагональ включается гальванометр Р1, показывающий разбаланс моста. R3 и R4 подбираются так, чтобы обеспечить нулевые показания Р1 при атмосферном давлении, точная настройка выполняется потенциометром R5.

Рис. 5. Вакуумметр сопротивления

При снижении давления в полости измерительного преобразователя изменяется отвод тепла от нагреваемого протекающим током тела накала — чем более разрежен газ, тем хуже теплоотвод. Соответственно при росте температуры тела накала растет и его сопротивление, вызывая разбаланс измерительного моста, на который указывает отклонение стрелки P1.

Датчик вакуумметра сопротивления — это металлическая или (реже) стеклянная колба, в которой подвешено платиновое тело накала. Платиновая проволока весьма стойка к окислению, поэтому датчик может работать в различных газовых средах, безопасен и напуск воздуха в горячий датчик. Однако с течением времени датчик сопротивления также склонен к старению, вызванному как загрязнением его (в основном маслом), так и естественным старением прибора.

Вакуумметры сопротивления широко применяются на откачных постах для газосветного производства. Приборы такого типа используются на постах EGL Company Inc., Tecnolux Group, инженерного центра <Русский свет> и ряде других. Это приборы как со стрелочным, так и с цифровым отображением показаний.

Важными преимуществами вакуумметров сопротивления являются высокая надежность и возможность использования их для измерения давления наполнения ламп (верхняя граница диапазона — около 1 кПа, т.е. порядка 9-10 мм рт. ст.). Основной недостаток — относительно большая тепловая инерция, из-за чего показания прибора устанавливаются медленнее, чем у термопарного вакуумметра.

Существенным недостатком всех видов тепловых вакуумметров является зависимость их показаний от рода измеряемого газа. Это связано с различной теплопроводностью разных газов. Приборы обычно градуируются по давлению воздуха или азота. Для измерения давления рабочих газов (аргон, неон, газовые смеси) используют градуировочные таблицы. В цифровых приборах эта задача решается простым внесением поправок, которые обычно программируются производителем прибора. В устройствах со стрелочными указателями, как правило, отсчет, снятый по шкале прибора, переносится в градуировочную таблицу, и в ней выбирается соответствующее ему значение. На первый взгляд это кажется сложным, однако на практике позволяет быстро наполнять лампы, пользуясь отсчетом в <единицах шкалы прибора>, не задумываясь о реальной величине давления в Па или мм рт. ст.

Очень важным вопросом при эксплуатации вакуумметра является зашита его от повреждения разрядом. Иногда вместо нормального зажигания разряда внутри обрабатываемой лампы (рис. 6а) он зажигается между ближайшим к посту ее электродом и заземленным элементом вакуумной системы. В стеклянном откачном посту таким элементом обычно оказывается датчик вакуумметра (рис. 6б). Результат — выход из строя вакуумметра вместе с датчиком. В обиходе это явление называется <обратным пробоем> разряда. Из-за значительной величины тока разряда и высокого напряжения бомбардера <обратный пробой> весьма опасен и для откачника, который может получить электротравму, и для поста — краны могут быть повреждены разрядом, а вышедший из строя вакуумметр обычно ремонту уже не подлежит.

Рис. 6. Механизм <обратного пробоя> (распространения разряда в вакуумную систему) и его предотвращение.

Цепи высокого напряжения показаны красным цветом, цепи заземления — синим.

<Обратный пробой> безопасен в постах с металлическими вакуумными системами — как правило, такая система либо закреплена на заземленном металлическом каркасе поста, либо принудительно соединяется с цепью заземления перемычкой. В стеклянных же системах в непосредственной близости от входного патрубка (откачного гнезда) поста необходимо присоединить к вакуумной системе обычный электрод газосветной лампы. Вывод электрода заземляется. Благодаря этому разряд при <обратном пробое> уходит на защитный электрод (рис. 6в). Помимо этого, целесообразно заземлить один из выводов бомбардера, соединяемый с ближайшим к посту электродом (рис. 6г).

Ежегодно следует производить поверку показаний вакуумметра. Для вакуумметров разработаны испытательные установки различных конструкций, имеющиеся как в центрах сертификации и метрологии, так и на предприятиях, эксплуатирующих значительное количество вакуумметров. К сожалению, для большинства вакуумметров зарубежного производства, применяемых в откачных постах, методик проверки не имеется (по крайней мере, ни один из поставщиков оборудования их не предлагает). А со временем погрешность показаний вакуумметра может стать весьма значительной.

На практике проверку можно производить путем сравнения показаний с показаниями заведомо исправного вакуумметра. Поэтому на крупном газосветном производстве (два и более откачных поста) желательно иметь образцовый вакуумметр. Запасной же датчик вакуумметра должен быть в любой мастерской.

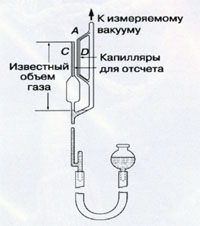

Для поверки показаний в режиме манометра, т.е. при измерении давления наполнения, можно использовать жидкостный манометр, показания которого абсолютны и мало зависят от внешних условий. Поверка же теплового вакуумметра затруднительна; однако ее можно выполнить с использованием достаточно простого, но точного прибора — манометра МакЛеода. Этот прибор, называемый иначе компрессионным манометром или манометром с предварительным сжатием газа (рис. 7), встречается весьма редко. Однако, имея его, можно с высокой точностью и малой погрешностью измерять давления до 10 в -3 Па (10 в -5 мм рт. ст.), что позволит проверять показания теплового вакуумметра в условиях мастерской.

Рис. 7. Компрессионный манометр Мак-Леонида.

При поднятии сосуда со ртутью малый объем газа, вошедший по трубке А, отсекается и сжимается в расширении слева. Давление сжатого газа измеряется по разности высот столбиков ртути в капиллярах С и D.

В условиях эксплуатации на откачных постах нередко заменяют вакуумметры зарубежного производства отечественными — ВТ-2 (иногда ВТ-3), ВИТ-2 (ВИТ-2П), 13ВТЗ-003 и др. Их надежность весьма высока и зачастую превосходит аналогичный показатель зарубежных. Нужно заметить, что датчики вакуумметров отечественного и зарубежного производства не взаимозаменяемы, поэтому без серьезного вмешательства в конструкцию прибора бесполезно пытаться заменить вышедший из строя импортный датчик российским.

Во-первых, весьма скептически следует относиться к заявлениям поставщиков о высокой точности вакуумметров, предлагаемых ими для откачных постов. Казалось бы, если прибор, измеряющий давление в мм рт. ст., способен отображать три знака справа от десятичной запятой (т.е. может определять величину порядка 0,001 мм рт. ст.), то он достаточно точен. Однако это впечатление обманчиво. Косвенные методы вакуумометрии характеризуются достаточно высокими погрешностями (до 10% для вакуумметров сопротивления; до 20, а в отдельных случаях до 30% — для термопарных вакуумметров).

Во-вторых, следует учитывать, что удобные приборы с цифровым отсчетом значительно сложнее в ремонте и проверке, чем вакуумметры со стрелочными указателями.

В-третьих, не следует слепо верить некоторым производителям, снабжающим откачные посты системами автоматики для наполнения ламп. Практика показывает, что нельзя вогнать все газосветные лампы в жесткие рамки. Параметры наполнения часто приходится существенно варьировать не только в зависимости от размеров ламп, но и от их формы, условий эксплуатации и даже от конкретных особенностей партии электродных узлов. Полностью автоматизировать можно лишь серийное производство однотипных ламп — это показывает многолетняя мировая практика. Поэтому основными критериями выбора вакуумметра следует считать его надежность в эксплуатации, ремонтопригодность и доступность покупки измерительных преобразователей.

автор Авдонин Е.

журнал «Вывески Реклама OUTDOOR» №10 2004 год