Пластики ПВХ (Kommerling) Видоизменение формованием

Листы из пластичного материала KOMADUR являются наиболее подходящими для проведения формовочных работ, они могут подвергаться формованию посредством сгибания, фальцовки, формования под давлением, растяжки, штамповки, вакуумного формования и т.д.

Диаграмма 1 показывает схематические формы различных состояний листов KOMADUR в соответствии с рабочей температурой, их эксплуатационные возможности и применение.

Модуль эластичности при изгибе и сопротивление растяжению определяют сопротивление формованию, разрывному вытягиванию, а также возможность формования под действием используемой температуры.

Обычно формование производится в эластично-пластичном состоянии. В этом случае расширение достигает максимума, и необходимые усилия при формовании могут быть значительно сокращены.

Для того, чтобы избежать нарушения структуры материала, листы жесткого ПBX KOMADUR не должны подвергаться формованию при температуре ниже 90 град., т.е. при температуре ниже температуры размягчения.

Идеальные для каждого способа горячего формования температуры различны и зависят от материала листов и их применения (таблица 2).

Для того, чтобы добиться оптимального формования, необходимо, чтобы листы были полностью равномерно нагреты. Нагрев производится в печах, духовых шкафах с воздушной циркуляцией и, главным образом, под воздействием инфракрасного излучения. Для локального нагрева (например: для фальцовки) иногда используют нагревательные элементы (горячий инструмент).

Для листов толщиной более 3 мм рекомендуется осуществлять нагревание обеих поверхностей листа, чтобы сократить время нагрева и избежать термической неоднородности, а в следствие этого, нежелательных повреждений на одной из двух поверхностей.

Формование листов KOMACEL и КОМАТЕХ возможно только в некоторой степени, при соблюдении предосторожности во избежании деформации пенной структуры.

Диаграмма 1

Обработка, соединение, практическое применение

Е — модуль эластичности

σ В — сопротивление разрыву

σ R — разрывное вытяжение

ЕТ — температура отвердевания или размягчения KOMADUR = 85 С

ZT — температура разложения, зависящая от длительности воздействия, для KOMADUR — 220 С, max 1 мин.

Таблица 2

Указательные значения для термоформования

| Материал | Фальцовка, выгибание, формование под давлением |

Штамповка |

| KOMACEL | 130 C | условно |

| KOMATEX | 130 C | 120 — 140 С |

| KOMADUR | 120 — 140 C | 135 — 160 С |

Термоформование

Виды формования — существует в основном три метода термоформовапия вакуумное, пневматическое и штампование в форме. Также в этой статье будут вкратце рассмотрены методы фальцовки, выгибания и тиснения.

Вакуумное формование

В наиболее простом виде оборудование для вакуумного формования состоит из вакуум-камеры, зажимной рамы, нагревательной панели и вакуум-насоса. Форму, частично полую внизу и перфорированную, помещают над отверстием для отсоса воздуха. Диаметр перфорированных отверстий не должен превышать 0,8 мм во избежании их деформаций. Края отверстий должны быть закруглены с максимальным радиусом — 2-3 толщины листа. Термопластичный лист укладывают над вакуум-формой и плотно прижимают с помощью рамы, образуя воздухонепроницаемую полость. Лист нагревают до высокоэластичного состояния, нагреватели отводят, и воздух из камеры быстро откачивают вакуум-насосом. Атмосферное давление над листом плотно прижимает его к форме, где он охлаждается в достаточной степени для того, чтобы сохранялась форма изделия. Зажимную раму поднимают, сформованный лист удаляют из формы, а избыток материала отрезают.

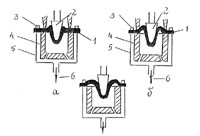

Последовательность процесса показана на рис.1.

Рисунок 1

Последовательность вакуум-формования:

1 — лист, 2 — форма, 3 — вакуумная камера, 4 — нагреватель, 5 — к вакуум-линии.

Существует ряд вариаций метода, описанного выше, включая методы с предварительной вытяжкой и процесс с вспомогательным пуансоном. В процессе с предварительной вытяжкой форму размещают на поршне в вакуумной камере. Поршень поднимается вместе с формой и вытягивает ею размягченный лист непосредственно перед вакуумированием (рис. 2). Определенная предварительная вытяжка снижает утонение листа в углах формы.

Рисунок 2

Последовательность вакуум-формования с предварительной вытяжкой:

1 — лист, 2 — форма, 3 — подъемный столик, 4 — нагреватель, 5 — поднятый подъемный столик, 6 — к вакуум-линии.

Процесс с вспомогательным пуансоном (механо-вакуум-формование) особенно ценен для глубокого формования. Используют гидроцилиндр, па котором укреплена форма с приблизительными очертаниями изделия. Вспомогательный пуансон опускают на лист непосредственно перед вакуумиронанием (рис. 3).

Рисунок 3

Предварительное формование вспомогательным пуансоном.

Горячую «воздушную подушку» вокруг пуансона часто применяют для того, чтобы избежать следов пуансона на листе, и для более равномерного деформирования. Функции пуансона — подать достаточное количество материала к нижней части полости формы для формования, например контейнера, и распределить оставшийся материал равномерно по бокам изделия. Окончательное распределение толщины стенок зависит от ряда переменных, включая размеры и материал пуансона, температуры пуансона и листа, глубину и скорость предварительной вытяжки. Материал пуансона и его температуру нужно рассматривать совместно. Хорошие результаты могут быть получены при использовании пуансона из алюминия или других теплопроводных материалов в строго определенном температурном интервале. Если температура низка, то высокая теплопроводность становиться недостатком. Пуансон тогда существенно охлаждает лист, что приводит к получению емкости со слишком толстым дном и тонкими боковыми стенками.

Преимущество пуансона с низкой теплопроводностью состоит в том, что он может иметь покрытие, и, таким образом, работать в более неравномерных условиях.

Следующая важная переменная в процессе со вспомогательным пуансоном — это «втягивание» материала листа в форму. Возможность втягивания обусловлена расширением нагретого листа. Если в этом случае лист закреплен только но периметру зажимной рамы, то излишек материала из прилегающих участков может быть втянут в форму. Затягивание обычно нерегулируемо или неконтролируемо из-за сложной конфигурации прилегающих к форме участков, особенно в многогнездных формах. Если, однако, край зажима непосредственно соседствует с боковыми стенками изделия, то втягивание невозможно.

Существует возможность контролируемого втягивания. Оно обеспечивается, когда кромка образует кольцо вокруг формующего отверстия на расстоянии около 3-5 мм. Этого количества материала достаточно для контролируемого втягивания. Если расстояние между индивидуальными полостями увеличивать, то ширина кольца также может быть увеличена, что способствует большему втягиванию и лучшей равнотолщинности стенки.

Три случая показаны на рис. 4.

Рисунок 4

Вакуум-формование с вспомогательным пуансоном с различными степенями втягивания (проскальзывания):

а — без втягивания, б — контролируемое втягивание, в — неконтролируемое втягивание;

1 — лист, 2 — пуансон, 3 — зажимная рама, 4 — форма, 5 — корпус формы, 6 — к вакуум-линии.

Среди различных способов термоформования следует особенно отметить формование выступающего контура (позитивных форм), при котором используется предварительная пневмовытяжка. В этом процессе лист предварительно вытягивают в пузырь подачей сжатого воздуха в вакуумную камеру перед поднятием формующего стола. Это уменьшает возможность утонения в острых или возвышающихся частях позитивных форм. Если образуется слишком большой пузырь, существует опасность возникновения излишка материала при формовании. Это можно предотвратить установкой фотоэлектрического элемента со сканирующим лучом на заданной высоте над листом так, что воздух автоматически отключается, когда пузырь пересекает луч. Устройство подачи воздуха можно использовать также для извлечения с его помощью готового изделия из формы. Обычно при помощи именно этого метода добиваются равномерной толщины растянутых деталей.

Деформации сформованных деталей избегают, благодаря повышенной температуре формования, медленному охлаждению, относительно низким температурам, при которых происходит извлечение деталей из форм, а также тому, что обработка краев происходит сразу же после извлечения деталей из форм. Для формования и выбора соответствующих инструментов, необходимо принимать во внимание усадку листов, которая может достигать 0,5 % (для листов KOMADUR).

Формование листов KOMADUR может производиться с помощью всех типов оборудования при условии его защиты со всех сторон от потоков воздуха.

Формование под давлением (пневмоформование)

При этом методе, в противоположность вакуум-формованию, применяют повышенное по сравнению с атмосферным давление воздуха, действующее па верхнюю поверхность листа. Как и при вакуумном формовании, размягченный лист прижимается к форме. Основное преимущество заключается в том, что давление на лист может быть значительно выше, чем при вакуум-формовании, где оно ограничено атмосферным давлением. Повышенное давление формования, таким образом, дает лучшее воспроизведение деталей формы.

Штампование

По этому методу нагретый лист формуют в изделие между пуансоном и матрицей. Воспроизведение деталей формы при использовании этого метода — наилучшее, но для него оснастка более дорогая и должна быть сделана с более жесткими допусками.

Фальцовка и выгибание

Фальцовка и выгибание могут осуществляться с помощью подходящего набора инструментов и оборудования. Минимальный радиус выгибания не должен быть меньше величины 2-х — 3-х толщин листа. Нагреваемый участок должен иметь минимальную ширину, в пять раз превышающую толщину листа.

В случае линейного нагревания пластичного вещества, в процессе его охлаждения формируются напряжения, провоцирующие деформацию изгибов малых радиусов. Чтобы избежать этого явления, рекомендуется осуществлять фальцовку с ребром по длине равным 20-ти толщинам листа. Деформация ребер (кромки) малых угловых величин можно избежать, нагревая весь вырезанный рабочий формат. При условии применения предварительно нанесенной на внутреннюю поверхность листа борозды V-образного профиля, лист может быть согнут с относительно малым радиусом.

!!! Листы KOMATEX могут быть подвержены штампованию, выгибанию и фальцовке, несмотря на их пенную структуру, но в некоторой степени и при условии предварительного нагрева.

Тиснение

Для глубокого тиснения цифр, букв и пр. используют такие штамповочные инструменты, которые обычно применяются при работе с листовым железом, картоном и кожей.

Пробойники (инструменты штамповки) должны быть предварительно нагреты для работы с листами KOMACEL, KOMATEX, KOMADUR до температуры, приблизительно равной от 100 до 130 С (см. табл. 2).

Оттиск обычно изготавливается без предварительного подогрева подготовленного для тиснения вырезанного листа нужного формата.бонус на покер