Акриловое стекло и поликарбонат

Соединение

В этом процессе две или несколько заготовок (листы, блоки, стержни и трубы) могут соединяться друг с другом разными способами.

Различают два вида соединений:

- неразъемное соединение;

- разъемное соединение.

Неразъемными соединениями являются: склеивание, сварка и клепка. Разъемные соединения — зажимное и винтовое.

Какой способ соединения в каждом отдельном случае применять, зависит от существующих требований.

Описание в следующей главе ограничено важными для акрилового стекла методами склеивания, сварки и винтового соединения.

Чаще всего применяется такой способ соединения, как склеивание. По причине физических и химических свойств акрилового стекла возникающие при склеивании этого материала с самим собой или с другими материалами соединения часто имеют очень высокую прочность. Одновременно с этим качеством соединения являются оптически привлекательными. Есть возможность с помощью бесшовного невидимого склеивания изготавливать строительные детали, произведенные из одной отливки. Качество склеивания главным образом определяется опытом работающего. Поэтому при применении новых способов склеивания желательно произвести несколько предварительных проб.

Клеевые системы

Для склеивания акрилового стекла с различными материалами разработаны специальные клеи. Они разделяются по механизмам реакции на две группы:

- химически схватывающие (реакционные): полимеризационные и ступенчато-полимеризационные клеи;

- физически схватывающие: клеи на основе растворителей, склеивающие лаки, склеивающая лента.

Химически схватывающие клеи коренным образом отличаются от физически схватывающих. Затвердевание клея осуществляется за счет химической реакции отверждения различных компонентов клея. Реакция отверждения начинается за счет смешивания компонентов, подведения тепла или с помощью контакта с добавленными активаторами, отвердителями или с ‘влагой из воздуха. В таких типах клеев нет растворителя. Прочность соединения основывается на силах адгезии между клеем и акриловым стеклом. Так как реакционный клей заполняет соединение, он хорошо подходит для склеивания поверхностей.

Полимеризационные клеи базируются на полиметилметакрилате и метилметакрилате и выпускаются в одно- и многокомпонентном исполнении. Клеевые соединения в этом случае занимают большой объем, и несмотря на усадку в течение реакции отверждения всегда присутствует заполненный клеем клеевой шов. Клеи на основе полимеризации отличаются высокой прочностью, прозрачностью и устойчивостью к метеорологическим условиям.

Клеи на основе ступенчатой полимеризации базируются на мономере полиуретана. Этот двухкомпонентный клей, имеющий специальную формулу, свободен от растворителей и, вследствие этого, отличается высокой прозрачностью, легкостью смешивания и экологической чистотой. Он пригоден для склеивания акрилового стекла с другими материалами. Как и клей на основе полимеризации этот тип клея дает хорошую прочность клеевого шва при высокой устойчивости к атмосферным воздействиям.

Физически схватывающийся клей с химической точки зрения уже, готов для применения, он не нуждается в смешивании. Затвердевание клея осуществляется физически за счет испарения растворителя. Прочность клеевого соединения определяется в основном адгезией* между клеем и акриловым стеклом, а также силами когезии** внутри самого клея. Физически схватывающий клей, клей на основе растворителей или склеивающий лак -имеет смысл использовать только при тонкой, плоской и короткой зоне склеивания. Склеиваемая поверхность должна гарантировать достаточное испарение растворителя.

Клеи на основе растворителей в основном состоят из растворителей, которые воздействуют на склеиваемые поверхности. После операции склеивания происходит улетучивание растворителей и осуществляется процесс диффузии. Таким способом происходит отверждение клеевого соединения. Прочность склеивания незначительна по сравнению с химически схватывающими клеями.

* адгезия — сцепление в пограничном слое вследствие химических и физических процессов у поверхностей;

** когезия — сцепление в клеевом слое вследствие молекулярных и межмолекулярных связей.

Склеивающие лаки можно определить как сгущенный клей на основе растворителей с добавлением полимеров. В данном случае испарение растворителей происходит медленнее, чем при применении клеев на основе растворителей, что дает возможность увеличить продолжительность обработки. Склеивающий лак следует применять только в тех случаях, когда не требуется высокая устойчивость к действию химических реагентов и атмосферных воздействий.

Реакция материалов на склеивание

Литое, экструдированное акриловое стекло и поликарбонат демонстрируют различное поведение при склеивании. Поэтому при выборе клея необходимо учитывать свойства имеющегося материала.

Для склеивания литого высокомолекулярного акрилового стекла преимущественно используется клей на основе полимеризации. В этом случае можно получить высокопрочные (до 75% собственной прочности акрилового стекла) и оптически безупречные соединения, пригодные также для применения на открытом воздухе. Растворители в чистом виде очень плохо растворяют поверхности литого акрилового стекла по причине его высокомолекулярности, поэтому применимы условно. В данном случае лучше подходит склеивающий лак, из которого растворитель испаряется медленнее, чем чистый растворитель. Таким образом, он дольше остается в клеевом соединении и удлиняется время растворения. Соединяемые детали из литого акрилового стекла имеют незначительную склонность к трещинообразованию вследствие внутреннего напряжения по причине почти полного отсутствия собственных напряжений, обусловленных процессом изготовления. В связи с этим томление соединяемых деталей (за исключением труб) перед склеиванием обычно не требуется.

Для склеивания экструдированного низкомолекулярного акрилового стекла можно применять клеи на основе полимеризации и на основе растворителей. При применении клеев на основе полимеризации деталь должна быть свободной от напряжений, чтобы исключить образование трещин вследствие естественных для этого материала внутренних напряжений, обусловленных процессом производства. В некоторых случаях перед склеиванием требуется томление при 60 — 80С для сокращения собственных напряжений соединяемой детали, возникших в результате предварительных технологических операций пиления, фрезерования, полировки или глубокой вытяжки. Существуют специальные растворители и склеивающие лаки, при применении которых (из-за особой рецептуры) не требуется осуществлять процесс томления перед склеиванием. Эти клеи также можно применять на открытом воздухе.

Помимо определяемых молекулярным весом свойств акрилового стекла, существенных для склеивания, необходимо обращать внимание на следующее:

материалы, имеющие защиту от огня, могут удлинять процесс отверждения клеев на

основе полимеризации при одновременном сокращении конечной прочности;

для окрашенного акрилового стекла существует опасность, что красители при воздействии клеев выцветут;

соединение деталей из материала, содержащего пигмент в высокой концентрации

(например, имеющего в своем составе плотный белый пигмент), под влиянием такой

составляющей может быть затруднено. Часто наблюдается значительное ухудшение

прочностных характеристик соединенной зоны;

ударно-вязкие детали в области соединения могут приобретать хрупкость;

вытянутые или горячеформованные детали в направлении перпендикулярном плоскости

вытяжки имеют незначительную прочность клеевого соединения.

Для поликарбоната, в отличие от полимеризационных клеев на основе метилметакрилата для литого и экструдированного акрилового стекла, не существует клеев на основе ПК. При склеивании деталей из этого материала в основном используется клей на основе растворителей или склеивающий лак. При применении клеев на основе чистых растворителей следует считаться с легкими нарушениями прозрачности и с увеличением хрупкости клеевого соединения. Чтобы избежать этих эффектов рекомендуется применять свободные от растворителей клеи ступенчатой полимеризации. Их вязко-эластичные свойства соответствуют аналогичным свойствам поликарбоната и позволяют избежать охрупчивания.

Для всех типов акрилового стекла рекомендуется зачищать поверхность перед операцией склеивания, чтобы увеличить прочность склеиваемой зоны. Эта предварительная обработка имеет особое значение для механически нагруженных деталей (производство емкостей и оборудования).

Операции склеивания

Процесс склеивания состоит обычно из следующих рабочих операций:

Предварительная обработка поверхностей соединяемых деталей.

Поверхности рекомендуется зачистить влажной шлифовальной бумагой (грануляция 320 — 400). После этого, с учетом информации производителя клея, очистить и обезжирить соединяемые детали, уделяя особое внимание совместимости используемых веществ. В большинстве случаев перед склеиванием необходимо осуществить томление деталей, чтобы свести к минимуму внутренние напряжения, вызванные обработкой резанием, и, таким образом, избежать образования трещин. Для клеев ступенчатой полимеризации томление как правило не требуется. Для защиты поверхностей от повреждений растворителями или царапания, в процессе обработки их следует оклеить соответствующими защитными пленками.

Подготовка клея (в случае двух- или многокомпонентных реакционных клеев).

Нанесение клея.

Следует уделять внимание равномерному нанесению клея на поверхность и сохранению постоянной толщины слоя. Способ нанесения зависит от вязкости клея.

Выждать пока клей будет готов к работе.

Соединить и зафиксировать детали.

При склеивании деталь не должна перекашиваться; между соединяемой деталью и клеевым слоем не должно быть воздуха. Нанесенный клей при соединении деталей не должен быть стерт или смазан. Корректировки после соединения возможны только до некоторой степени. Фиксировать соединенные детали рекомендуется посредством соответствующих приспособлений, исключающих при отвердевании клея перемещение деталей друг относительно друга, и, позволяющих точно устанавливать желаемый размер перекрытия. При необходимости дополнительно может быть встроено устройство для регулировки давления прижима и температуры. Необходимо учитывать, что клей на основе растворителей требует большого давления при соединении, т.к. усадка при схватывании проявляется в большей степени, чем у реакционных клеев.

Отверждение и охлаждение.

Удаление фиксации.

Дополнительная обработка.

Томление после склеивания необходимо для лучшего отверждения клеевого соединения и для повышения его прочности. Эта дополнительная операция надолго обеспечит привлекательный, без образования трещин, внешний вид изделия. Для клеев ступенчатой полимеризации завершающее томление не требуется.

Конструктивные меры

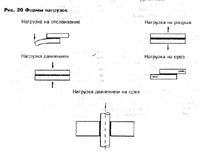

В зависимости от нагрузки клеевые соединения могут разрушаться. Однако при применении соответствующих мер, а также при достаточно большой поверхности склеивания они могут выдерживать очень большие нагрузки. Возможные формы нагрузки показаны на рисунке 20. Появления нагрузок на расслаивание или на разрыв следует по возможности избегать. Это можно осуществить с помощью простых конструктивных мер, которыми являются соединения на скос и элементы жесткости в области передачи сил между отдельными соединяемыми деталями.

Рис. 20 Формы нагрузок

Техника склеивания

Используемая техника склеивания зависит от различных механизмов реакции существующих типов клеев.

Клей на основе растворителей

Склеиваемые края соединяемых деталей должны быть по возможности непродолжительными, тонкими и плоскими. В качестве предварительной операции их необходимо гладко отполировать или отфрезеровать. С помощью окончательного шлифования, обработки циклей или многократного протирания клеем можно дополнительно улучшить поверхность. В результате этих действий в будущем уменьшается вероятность появления пузырьков. После смачивания поверхности склеивания, фиксации соединяемых деталей и прохождения времени растворения (ок. 30 сек.) нужно приложить давление к поверхности склеивания не менее 100 г/кв.см.

Для нанесения клея существуют два метода:

Метод погружения

Этот метод распространен в наибольшей степени. Одна из соединяемых деталей погружается поверхностью склеивания в клей. Время погружения следует выбрать таким, чтобы достичь размягчения поверхности. Во избежание нежелательного размягчения других краев их следует заранее оклеить. При этом необходимо использовать нерастворимую клейкую ленту из сложного полиэфира или целлюлозы. В качестве сосуда для погружения подходит плоская ванночка или простые плоские листы стекла, заранее смоченные клеем.

Капиллярный метод

Перед смачиванием соединяемые детали соединяются в желаемом положении. Далее клей наносится тонкой канюлей (полыми трубочкой или иглой) вдоль всех краев поверхности склеивания. Вследствие капиллярного эффекта клей самостоятельно просачивается в клеевое соединение. Этот метод предоставляет большие возможности соединять большие детали по сравнению с методом погружения. Чтобы облегчить попадание клея в клеевое соединение, можно использовать проволоку диаметром 0,3 мм.

Клеящий лак

Клеящий лак наносится тюбиком, шприцем или канюлей; можно использовать метод погружения. Капиллярный метод в данном случае не применим.

Наносимое количество должно быть таким, чтобы после соединения деталей по обе стороны клеевого соединения немного клея вышло наружу. Последующее соединение и приложение нагрузки осуществляются как в уже описанном методе погружения.

Клеи на основе растворителей и склеивающий лак малопригодны для склеивания значительных поверхностей.

Полимеризационный клей

В отличие от клея на основе растворителей и склеивающего лака при склеивании данный тип клея наносится таким образом, чтобы поверх клеевого соединения образовался клеевой валик. Это требование обусловлено усадкой в момент отверждения. Клеевое соединение осуществляется таким образом, чтобы возможная коррозия и внешняя среда имели наименьшую поверхность контакта с клеем. Ширина клеевого шва выбирается между 0,2 — 0,5 мм.

Фиксация зависит от метода склеивания.

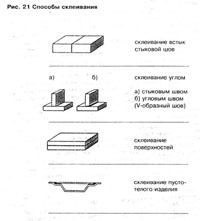

Склеивание встык — фиксация на плоской пластине;

Склеивание под углом — фиксация фиксирующим приспособлением. Перемещения угла в течение отверждения следует непременно избегать. Если речь идет об угловых или V-образных швах, соединяемые детали могут располагаться друг на друге;

Склеивание поверхности — создание горизонтального или вертикального промежутка

между соединяемыми деталями с помощью проволоки или блоков;

Склеивание полых деталей — можно использовать различные способы расположения.

Рис. 21 Способы склеивания

В течение отверждения соединяемые детали не должны быть под нагрузкой. С помощью оклеивания полиэфирной или самоклеящейся алюминиевой лентами можно избежать попадания клея на другие участки детали.

Клеи ступенчатой полимеризации

Процесс склеивания при помощи материалов, полученных путем ступенчатой полимеризации, подобен склеиванию полимеризационными клеями. Поскольку клей ступенчатой полимеризации не содержит растворителей, существует необходимость в основательной очистке поверхностей перед склеиванием.

Клейкие ленты

Клейкие ленты значительно ускоряют процесс и являются экономически выгодной альтернативой клеям. Клеящие ленты находят широкое применение преимущественно на закрытых участках или невидимых местах. При склеивании поверхностей расстояние между отдельными полосами клейкой ленты должно быть не более 300 мм. Очищенная от пыли, сухая и обезжиренная поверхность обеспечивает необходимую прочность склеивания.

Сварка пластмассовых деталей осуществляется в термопластичном состоянии материала, поэтому сваривать можно только те пластмассы, которые в этом состоянии обладают достаточно высокой женскостью. К таким материалам принадлежит большинство аморфных и частично-кристаллических термопластов, поскольку они имеют достаточно высокий молекулярный вес. К ним относятся в частности экструдированное акриловое стекло и поликарбонат. Литое акриловое стекло, напротив, условно пригодно для сварки при использовании специальных добавок, поскольку при нагревании термопластичное состояние достигается в недостаточной степени. Дополнительное повышение температуры приводит не к желаемому размягчению, а вызывает разрушение и образование пузырьков вследствие испарения метилметакрилата.

Для достижения наилучших результатов сварки следует ответственно подходить к выбору оптимальных температуры нагревания, давления и времени нагревания свариваемого материала. При длительном воздействии температуры сварки существует опасность термического повреждения. Необходимо принимать во внимание усадку термопластичных материалов при охлаждении, которая проявляется в значительно большей степени, чем у металлов. Во избежание остаточных после сварки напряжений при охлаждении следует не допускать ограничения усадки. Это значит, что принудительное охлаждение водой или воздушной струей недопустимо.

Правила для осуществления сварочных работ, не влекущих за собой нежелательных внутренних напряжений:

равномерное нагревание сварочной зоны;

нагревание достаточно большого объема материала;

медленное и равномерное охлаждение.

После сварочного процесса обязательно томление, в особенности для акрилового стекла.

Этапы сварочного процесса

Принципиально процесс сварки можно разделить на следующие операции:

- подготовка сварочных поверхностей;

- нагревание в зоне сварки;

- приложение давления, необходимого для сварки;

- охлаждение сварного шва;

- дополнительная обработка сварного шва.

Методы сварки

Нагревание свариваемых деталей может осуществляться с помощью теплопередачи, конвекции, излучения и за счет внешнего и внутреннего трения. Из этого вытекают многочисленные методы сварки. Для акрилового стекла представляю интерес методы сварки горячим газом, сварки с использованием нагревательного элемента, ультразвуковой и фрикционной сварки (ротационной, вибрационной и линейной).

Сварка горячим воздухом

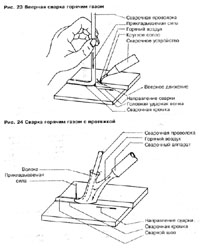

Сварка горячим газом производится вручную и поэтому требует большого опыта и сноровки. Передача тепла осуществляется нагретым газом, причем используется сухой и свободный от масел воздух. Устройства с газовым нагревом после появления электрических и электронно-регулируемых устройств потеряли всякое значение. В некоторых случаях применяют электрические устройства с встроенным вентилятором. На рис. 22 схематически показано устройство ручного сварочного аппарата.

Рис. 22 Устройство для сварки горячим газом

Веерная сварка горячим газом

При веерной сварке горячим газом (рис. 23) осуществляется ручная подача сварочного аппарата и сварочной проволоки. Скошенный конец сварочной проволоки держат у начала сварного соединения и вместе с основным материалом нагревают. Сопло при этом ведут веерообразными движениями в направлении шва, так что горячий воздушный поток достигает основного материала и сварочной проволоки. Осуществляя по возможности вертикальное давление, сварочную проволоку размещают в направлении сварного шва. При этом она нагревается только в нижней изогнутой части.

Следует обращать внимание на:

равномерное распределение тепла с помощью правильного веерного движения;

вертикальное введение сварочной проволоки;

правильное приложение давления к сварочной проволоке.

При оптимальной сварке перед сварочной проволокой образуется головная волна, а с двух сторон от ввариваемой проволоки — сварочная кромка.

Сварка горячим газом с протяжкой

При сварке горячим газом с протяжкой (этот процесс также называется скоростной сваркой) основной материал и сварочная проволока перед соприкосновением предварительно подогреваются. При больших швах преимущественно применяются профильные стержни в зависимости от профиля шва (например, трехгранные стержни при V-образных швах). Сварочная проволока нагревается в мундштуке устройства (рис. 24) и клювообразным устройством у нижнего края отверстия вдавливается в сварное соединение. С помощью движения сопла вперед сварочная проволока, как правило, автоматически подтягивается. В данном случае сварочную проволоку следует подталкивать вручную, чтобы избежать вытягивания вследствие трения в сопле. Скорость сварки примерно в 3 — 4 раза выше, чем при веерной сварке горячим газом. Давление, необходимое для сварки, можно прикладывать равномернее и с большей легкостью. Поэтому сварка горячим газом с протяжкой предпочтительнее веерной. В труднодоступных местах она все же не всегда применима.

Рис. 23 Веерная сварка горячим газом

Рис. 24 Сварка горячим газом с протяжкой

Сварка с применением нагревательных элементов

Обе соединяемые детали нагреваются у поверхностей стыка с помощью нагревательного элемента и свариваются с применением силы. При всех способах сварки с применением нагревательного элемента распределение приложенных сил во времени примерно одинаково. Вначале прикладывается некоторое давление, затем поверхности стыка прижимаются к нагревательному элементу. При низком давлении разогрева обе детали в сварочной области нагреваются до размягчения. Следующая фаза служит для удаления нагревательного элемента. Чтобы изменение температуры по возможности было меньше, обе свариваемые детали быстро подводятся одна к другой, при этом применяется давление соединения до образования валика на месте сварного шва. В течение времени охлаждения давление соединения сохраняется неизменным. Сварка заканчивается тогда, когда заготовка достигает температуры окружающей среды.

Ультразвуковая сварка

Соединяемые поверхности перемещаются раскачивающими движениями посредством ультразвука. При этом механические колебания ведут к внутреннему нагреванию и пограничному трению на соединяемой поверхности, вследствие чего вся деталь нагревается. Затем поверхности соединяются под давлением.

Фрикционная сварка

При фрикционной сварке нагревание для размягчения деталей производится с помощью трения.

Ротационная сварка

Необходимой предпосылкой для применения этого метода является осесимметричность хотя бы одной из двух соединяемых деталей, т.е. соединяемая поверхность должна быть круговой, конической или другой соответствующей формы. Осесимметричная соединяемая деталь приводится во вращательное движение, а вторая деталь в этот момент фиксируется. Когда находящаяся в режиме свободного хода соединяемая деталь по возможности высоким давлением прижимается к неподвижной детали, вследствие торможения возникает тепло трения, что создает возможность осуществить быстрое сварное соединение. Если образовавшийся на месте сварного шва валик будет подвергаться последующей обработке, следует учесть, что эта операция может привести к снижению прочности на разрыв.

Вибрационная и линейная сварка

Вместо производимого при ротационной сварке непрерывного вращательного движения при вибрационной и линейной сварке необходимое нагревание производится за счет взаимно противоположного углового или линейного движения. При этой операции обе соединяемые детали одновременно прижимаются друг к другу. Вследствие этого возникает тепло, ведущее к размягчению, достаточному для создания сварного соединения. В конце процесса сварки соединяемые детали закрепляются в необходимом конечном положении.

Винтовое соединение, как способ разъемного соединения, широко применяется на сегодняшний день в обработке пластмассы. Для этой цели используются как винты из полимерных материалов, так и металлические. Выбор материала винта зависит от механических, химических и термических требований к соединению. В то время, как пластмассовые винты легки и звукоизолирующи (и во многих случаях в меньшей степени подвержены коррозии), металлические винтовые соединения могут выдерживать большие нагрузки. Кроме того, они не дают ослабления напряжения и переносят высокие продолжительные температуры. Решающее значение при применении металлических винтов имеет их незначительное тепловое расширение и сжатие. Это особенно важно для винтовых соединений, которые должны сохранять высокую прочность крепления. В противоположность этому, различное тепловое расширение акрилового стекла и поликарбоната снижает зажимающую силу при понижении температуры и соответственно повышает ее с увеличением температуры. Компенсировать это можно применением прокладок из совместимого материала — полиэтилена или политетрафторэтилена.

Конфигурация винта также зависит от конкретного применения. Помимо обыкновенных винтов с шестигранной головкой и гайкой, используются установочные штифты, резьбовые пробки, винты с шлицевой головкой и т.д. Саморежущие винты непригодны, поскольку в акриловом стекле или поликарбонате они делают разрез, не допускающий движения закрепляемого материала. Они все же могут применяться в случае, когда резьба делается в лежащей ниже конструкции (например, из металла), и имеются достаточно большие сквозные отверстия в пластиковом листе. При сквозном привинчивании пластиков необходимо еще более, чем в случае применения металлов, уделять внимание освобождению от напряжений при установке. Правильно закрепив деталь, можно предотвратить повышение продольных и поперечных изгибных напряжений. Для этого винты не должны слишком сильно затягиваться, и силы в пластиковых деталях должны распределяться на большой площади. Принимать во внимание необходимо также относительно высокий коэффициент теплового расширения акрилового стекла и поликарбоната, а также возможность разбухания материала под воздействием высокой влажности. Установленные при температуре 10С листы при низких температурах могут уменьшиться на величину до 2,5 мм/м. Для расширения вследствие повышенной температуры и влажности должен быть предусмотрен зазор, обеспечивающий свободное движение листа в месте крепления:

5 мм/м для акрилового стекла;

3 мм/м для поликарбоната.

Нежелательных напряжений материала можно избежать с помощью больших отверстий, краевых зазоров для расширения и систематического чередования жестких и «плавающих» точек закрепления.

Желательно, чтобы резьба не нарезалась непосредственно в акриловом стекле или поликарбонате, т.к. остаточные напряжения от этой операции большей частью недооцениваются, а инструменты для специальной резьбы во многих случаях отсутствуют. Если от ходовой резьбы нельзя отказаться, должны быть использованы резьбовые вставки.