НЕОН: Проблемы качества газосветных ламп — статья 1

Дефекты газосветных ламп

Во-первых, многие наивно полагают, что гарантом качества является технологическое оборудование и четкое исполнение всех операций электровакуумного цикла (откачка, обезгаживание, заполнение газами). На самом деле эти условия необходимы, но недостаточны.

Во-вторых, большинству специалистов свойственен низкий уровень понимания физико-химических процессов, протекающих в неоновой лампе в течение всего жизненного цикла, начиная с момента изготовления комплектующих и заканчивая потерей работоспособности в готовых световых установках. В результате истинные причины дефектов недоступны для понимания и заменяются суррогатами.

В-третьих, в настоящее время отсутствуют аппаратная и методическая базы для проведения индивидуального и группового контроля качества ламп. Поэтому в основе анализа качества продукции лежат догадки и эмпирические обобщения.

В-четвертых, сложилось мнение, что потенциальные заказчики неоновой продукции могут истолковать любой разговор о дефектах в неоновых лампах как антирекламу. Поэтому принцип <Все хорошо, прекрасная маркиза> является пока доминирующим в разговорах на данную тему, в том числе и среди специалистов.

Этой публикацией мы начинаем цикл статей, посвященных проблемам качества газосветных ламп, поскольку в одной статье изложить все вопросы поданной тематике невозможно.

Вначале определимся с терминологией.

Под дефектом будем понимать любые отклонения от параметров ламп, которые в момент обнаружения не приводят к потере ее работоспособности. Если дефект обнаруживается с помощью штатных средств, то его логично назвать явным. Соответственно, дефекты, обнаруживаемые с помощью специальной контрольной аппаратуры, называют скрытыми.

Отказ неоновой лампы — это потеря работоспособности вследствие действия внутренних дефектов. Если отказ происходит во время производственного цикла, то лампа либо ремонтируется, либо утилизируется, образуя производственные потери.

Таким образом, отказ и производственные потери — понятия, касающиеся процесса производства.

Производственный брак — это тот же отказ, но проявляющийся у потребителя в период гарантийного срока, т.е. отягощенный юридической ответственностью.

Отказы бывают внезапными, параметрическими и временными. Внезапные отказы быстро проявляются во времени (до 24 ч), а параметрические медленнее (от 24 ч до 2-3 месяцев). Понятно, что наиболее серьезны с точки зрения практики параметрические отказы, которые чрезвычайно трудно выявить в процессе производства ламп. Они-то и проявляются в форме брака. Временные отказы имеют несколько иной источник, чем внутренние дефекты лампы. Лампа включается в световую линию, которая имеет свои дефекты, внешние по отношению к лампе. Это приводит к мерцаниям, понижению яркости и гашению всей световой линии. При устранении этих внешних дефектов лампы восстанавливают свою работоспособность (если от их воздействия не произошли параметрические изменения внутри ламп).

В основе отказов неоновых установок лежат внутренние дефекты ламп. Без их описания и простейшей классификации невозможно определить понятие <качественная лампа>, невозможно строить системы контроля качества (диагностика отказов) и выявлять причины отказов (техническая криминалистика).

Газосветная лампа — довольно простая техническая система, в состав которой входят: стеклянная трубка, покрытая люминофором, и два электродных узла (рис.1).

Лампа заполняется инертным газом либо смесью газов с небольшим количество ртути (расходные материалы). Наиболее сложным элементом лампы, определяющим ее срок службы, является электродный узел (рис. 2).

Для получения надежной лампы к качеству комплектующих и расходных материалов предъявляются довольно жесткие требования. Отклонения от этих требований следует считать первичными дефектами, которые могут оказывать существенное влияние на световые характеристики и срок службы ламп. Классификация этой группы дефектов представлена на рис. 3.

Повышенные уровни загрязнений люминофорного стекла и электродных узлов связаны с нарушениями технологии их производства, а также нарушением правил транспортировки и хранения. Негативными факторами являются пыль, низкие температуры, повышенная влажность, а также механические воздействия (вибрации, удары). В условиях низких температур и повышенной влажности может увеличиться пористость люминофорного слоя и уменьшиться его адгезия к стеклянной стенке, особенно для трубок с двойным слоем (пигмент и люминофор). Повышенная пористость может быть причиной повышенной сорбционной активности люминофора по ртутным парам. В случае отсутствия бумажных или полиэтиленовых колпачков на трубках после вскрытия коробок, внутренняя поверхность трубок постепенно насыщается пылевыми частицам и. Поэтому при последующей электровакуумной обработке ламп на откачном посту часто наблюдаются темные пятна алмазо-подобных пленок, которые образуются при неполном сжигании органических составляющих пылевых частиц в плазме разряда. Чаще всего указанное явление наблюдается на прозрачном стекле. Кроме этого, происходит <отравление> активированного слоя электродов органическими молекулами и углеродом, что приводит к уменьшению эмиссионной способности слоя и срока службы электрода.

Одной из самых серьезных причин, оказывающих влияние на срок службы лампы, является появление в рабочем газе примесей молекулярных газов. Загрязнение инертных газов может происходить как при выработке газа, очистке и заполнении в баллоны высокого давления на газоперерабатывающем заводе, так и при перезаполнении газа в сосуды среднего и низкого давления в неоновом цехе. В производстве газосветных ламп используются газы высокой чистоты. Содержание примесей активных газов (азот, кислород, водород, двуокись углерода), а также гелия не превышает 0,001-0,00004%, что вполне соответствует требованиям, предъявляемым к рабочим газам. Причем газоперерабатывающие предприятия предоставляют сертификаты качества с указанием результатов анализа загрязнений газов.

Главная опасность загрязнений возникает в результате негерметичности и высокого газовыделения систем откачного поста при перезаполнении рабочих газов из сосудов высокого давления в сосуды среднего и низкого давления, которыми оснащены большинство вакуумных откачных постов в неоновых цехах. В этом случае нельзя признать оправданным изготовление трубопроводов подобной газовой системы поста из полимерных материалов (резина, силикон, пластмасса), которые имеют высокий уровень газовыделения и <память> по газам и парам. Лучше всего газовые трубопроводы изготавливать из металлических трубок.

К производственным факторам, отрицательно влияющим на качество газосветных ламп, относятся:

- ухудшение вакуумных параметров (остаточное давление, поток газовыделения, поток газонатекания) откачного поста, вызванное: негерметичностью вакуумной системы, повышенным содержанием органических и неорганических загрязнений, плохой работой откачных средств;

- неисправности контрольно-измерительной аппаратуры;

- отклонения от режимов проведения операций изготовления ламп;

- отсутствие или низкое качество операционного контроля.

Ухудшение вакуумных параметров поста приводит к загрязнению инертных газов и, следовательно, к появлению таких дефектов, как понижение яркости ламп, изменение цветности, появление темных пятен на стекле, забросы разрядной плазмы на внешнюю поверхность электродов. В особо <тяжелых> случаях наблюдается <отшнурованный>* и <стратифицированный> разряды*, повышение температуры трубки и распыление электродов.

Отшнурованный разряд. При определенных параметрах газовой среды в неоновой лампе наблюдается стягивание разряда в тонкий светящийся <шнур> на оси трубки. Такой разряд называют — отшнурованным. Известны две основные причины возникновения этой формы разряда: высокое давление газа и наличие в инертном газе органических примесей. В последнем случае шнур разряда имеет форму змеевидного извивающегося светящегося канала. Такой тип отшнурованного разряда иногда называют трубчатым.

Стратифицированный разряд. Стратами называют светящиеся поперечные полосы в положительном столбе газового разряда. Поэтому иногда подобный разряд называют слоистым.

Нарушения, связанные с отклонениями от режимов проведения операций, способны привести к недостаточной очистке внутренней полости лампы (включая электроды) от различных загрязнений, а также к пониженной эмиссионной способности одного из электродов.

Эффективность проведения операций электровакуумного цикла зависит от умения откачника оперативно диагностировать отклонения от нормального течения процесса, которые связаны с первичными и производственными дефектами.

Перечисленные дефекты ламп носят явный характер, но это говорит лишь о том, что причины, их вызвавшие (негерметичность лампы и вакуумного поста, газообразные и органические загрязнения, неполное активирование эмиссионного слоя электродов), относительно велики. Лампы с такими дефектами либо подвергают дополнительной тренировке до исчезновения дефектов, либо списывают в технологические отходы. Но как быть со скрытыми, непроявленными дефектами? Природа этих дефектов та же, что и у явных. Разница в интенсивности действия основных причин, вызвавших дефект. Например, негерметичность. Лампа и вакуумная система поста могут иметь течи. Различают крупные, средние и малые (диффузионные) течи. Крупные течи можно определить визуально, средние с помощью стандартных для неонового производства средств (искровой течеискатель). Лампы с такими течами легко выбраковываются в процессе производства. С диффузионными течами дело обстоит сложнее. Чаще всего они возникают в области гермовводов электродных узлов либо по месту отпая штенгеля. Искровой течеискатель в этом случае использовать бесполезно. Искра течеискателя уходит в металл вводов. Методы поиска таких течей существуют. Во-первых, они сложны и трудоемки (гелиевые течеискатели). Во-вторых, лампы с диффузионными течами могут нормально работать длительное (до двух месяцев) время. Связано это с тем, что электроды являются по сути электроразрядными насосами. Однако у него есть вполне определенная емкость, т.е. максимальное количество газов, которое он может поглотить без разрушения структуры активного слоя. Поэтому рано или поздно дефект, связанный с малой негерметичностью, обязательно проявится, и лампа потеряет работоспособность.

Другой пример. Допустим, что эмиссионные способности электродов различны по величине. Тогда лампа будет несимметричной, т.е. будет неодинаково пропускать ток в прямом и обратном направлении (свойство диода). Внешне такая лампа практически не отличается от нормальной. Но если она ртутная, то через некоторое время (зависит от величины несимметричности) в лампе начинает развиваться процесс катафореза. Он проявляется в том, что ртуть мигрирует в область электрода, который больше катод. Результат известен — неравномерность в яркости свечения лампы.

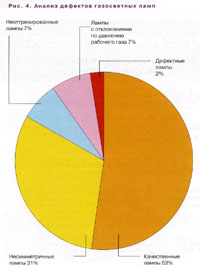

Для ранней идентификации подобных скрытых дефектов необходимо уметь оценивать величины физических факторов, влияющих на работу лампы, таких как поток газонатекания в лампу, давление остаточных газов, давление рабочих газов, работа выхода электронов. Их непосредственное определение — чрезвычайно сложная научная задача. Гораздо проще использовать электрические параметры лампы (напряжение горения, динамическое сопротивление и т.д.), которые сложным образом зависят от перечисленных физических параметров. В качестве примера эффективности подобного подхода на рис. 4 представлены результаты анализа контрольной группы (56 шт.) газосветных ламп. В контрольную группу включались лампы, не имеющие явных признаков дефектов, т.е. только те, которые традиционно считаются годными. Не показали скрытых дефектов всего 53% ламп контрольной группы, 2% — потенциальный брак. Остальные имеют различные дефекты средней тяжести, среди которых выделяются лампы с нессиметричностью — 31%. Есть над чем задуматься производителям неоновой продукции.

Подведем некоторые итоги нашего анализа проблемы дефектности газосветных ламп.

- В работе дана классификация основных дефектов газосветных ламп, возникающих на различных этапах их жизненного цикла.

- Показано, что выходы из строя ламп в период гарантийного срока эксплуатации связаны со скрытыми дефектами, которые не могут быть выявлены традиционными методами.

- Повышение надежности работы ламп невозможно без последовательного улучшения качества комплектующих, технологической культуры производства и совершенствования контрольных операций, направленных на выявление и выбраковку ламп со скрытыми дефектами.

автор Марков В.

журнал «Вывески Реклама OUTDOOR» №7 2004 год